انواع گیت ها (gate) در دستگاه تزریق پلاستیک

انواع گیت ها (gate) در دستگاه تزریق پلاستیک

تعریف کتابی گیت، دریچه ای است که از طریق آن مواد پلاستیکی مذاب به داخل قالب تزریق می شود. کار گیت آسان است اما برای فرآیند قالب گیری تزریقی بسیار مهم است. انواع گیت ها بسیار به طراحی قالب و اینکه قالب برای چه هدفی استفاده می شود بستگی دارد و انتخاب نوع نادرست گیت می تواند مشکلات متعددی را در حین پردازش ایجاد کند.

هنگام انتخاب نوع یا محل گیت برای قطعه قالب گیری شده، چند فاکتور مهم وجود دارد که باید در نظر گرفته شود. طراحی گیت ها از ویژگی های اصلی یک قالب برای تولید محصولات کاملا دقیق هستند.

ابتدا به عواملی که باید در هنگام انتخاب یک درب و محل طراحی قالب و خطرات انتخاب نوع گیت اشتباه در نظر بگیریم، نگاه کنیم:

شکل قطعه: انواع گیت های خاص برای اشکال مختلف قطعات، مانند هندسه های مسطح در مقابل دیسک ها یا اشکال استوانه ای، مناسب ترند.

برش خودکار در مقایسه با دستی: برخی از انواع گیت ها برای برش دستی مناسب تر هستند، در حالی که سایر انواع گیت ها، برش خودکار کارآمدتری را در هنگام خروج تسهیل می کنند.

تعداد حفره ها در هر قالب: قالب های تک حفره ای برای انواع گیت های خاص بهتر از قالب های چند حفره ای کار می کنند.

اندازه قطعه: انواع گیت های مختلف برای پر کردن راحت تر حفره های قالب بزرگتر استفاده می شود، در حالی که انواع دیگر برای اندازه های کوچکتر مناسب تر هستند.

جنس: بسته به دمای خنک کننده و ویسکوزیته مواد مورد استفاده، برخی از انواع گیت ممکن است نسبت به سایرین ارجحیت داشته باشند.

برخی از پلاستیک ها به شرایط گرمای بیش از حد حساس تر هستند. این به عنوان حرارت برشی شناخته می شود. هر زمان که پلاستیک از طریق یک منطقه محدود عبور می کند، مقداری حرارت برشی وجود دارد. تلاش برای پر کردن یک قسمت پلاستیکی بزرگ با یک گیت کوچک باعث ایجاد حرارت برشی بیش از حد می شود و می تواند پلاستیک را تخریب کند.

فریز گیت “Gate Freeze” جنبه مهمی از فرآیند قالب گیری تزریقی است. به طور کلی برای اجرای روان، گیت ها باید به اندازه کافی بزرگ باشند تا حفره را به درستی پر کنند، اما به اندازه کافی کوچک باشند تا حفره را ببندند (انجماد گیت). فریز گیت باید زمانی اتفاق بیفتد که حفره کاملاً بسته شده و آماده شروع فرآیند خنکسازی باشد. از آنجایی که گیت کوچک است، در مقایسه با قسمت قالب گیری شده یا سیستم تغذیه باید نسبتاً سریع خنک شود. انجماد گیت به قطعه اجازه می دهد تا از سیستم تغذیه جدا شود و ماشین قالب گیری تزریقی به فاز خنک کننده/شارژ فرآیند قالب گیری حرکت کند.

انتخاب نادرست گیت می تواند منجر به گرم شدن بیش از حد پلاستیک و سوختن از طریق برش شود. می تواند پلاستیک را تخریب کند. همچنین می تواند منجر به نقص قطعه به دلیل پر شدن ضعیف شود. و می تواند منجر به خطاهای اصلاح و دوباره کاری شود.

به طور عمده دو نوع گیت پرکاربرد وجود دارد – گیت های تراشیده شده دستی و گیت هایی که به طور خودکار تراشیده می شوند.

کاربردهای گیت های برش دستی(Manual trim gates):

از آنجایی که تغییر خودکار طراحی گیت دستی بسیار دشوار است، از آن برای تولید قطعات با استحکام بالا و فشار کم استفاده می شود. همچنین برای تولید قطعات حساس بسیار استفاده می شود. مناسب برای قطعات پلاستیکی که اجازه نمی دهد علامت یا خطوط جوش در قسمت بیرونی وجود داشته باشد.

ازجمله این گیت ها میتوان به Edge gate، Tab gate، Direct/sprue gate اشاره کرد.

کاربردهای گیت های برش خودکار(Automatic trim gates):

حذف گیت به عنوان یک عملیات ثانویه حذف می شود، بنابراین هزینه های تولید کاهش می یابد. حفظ زمان چرخه ثابت برای همه قسمت ها امکان پذیر می شود و علائم یا خطوط جوش را می توان کاهش داد.

از جمله این گیت ها میتوان به Hot tip gate، Pin gate، Submarine gate اشاره کرد.

************************************************

در زیر رایج ترین انواع گیت ها در قالب گیری تزریقی آورده شده است:

- Edge Gate

- Tunnel / Submarine (Sub) Gate

- Cashew Gate

- Direct Sprue Gate

- Diaphragm Gate

- Hot Runner – Thermal Gate

- Hot Runner – Valve Gate

- گیت های لبه ای (Edge Gates)

گیت های لبه ای پلاستیک را در نقاط اتصال بین دو نیمه قالب تزریق می کنند و پر استفاده ترین نوع گیت است. سیستم تزریق می تواند پس از پروسه به طور دستی حذف شود. روی قطعه در نقاط تزریق نقص های کوچکی دیده می شود که می توانند با پرداخت و پولیش اصلاح شوند. همانطور که از نام آن پیداست در لبه قالب قرار دارد.

هنگام ساخت قالب به راحتی تولید می شوند و در صورت نیاز به راحتی اصلاح می شوند. آنها همچنین برای پر کردن قطعات بزرگتر یا قسمت هایی که نمی توان از بخش های دیوار ضخیم تر اجتناب کرد ایده آل هستند. یک گیت لبه ای می تواند سطح مقطع بزرگتری در مقایسه با گیت های دیگر داشته باشد. این امر باعث می شود تا جریان پلاستیک بیشتر شود و به دلیل انجماد طولانی تر گیت، زمان نگهداری طولانی تری داشته باشد.

- گیت های تونلی (Tunnel Gates/ Submarine gate)

پلاستیک مایع را در زیر خط اتصال تزریق می کنند. سیستم تزریق این نوع از گیت ها به محض خروج قطعه از قالب به طور خودکار از قالب بیرون می آید و نیازی به حذف دستی آن نیست. این مسئله این نوع از ورودی ها را برای تزریق پلاستیک قطعات بزرگ بسیار مناسب می کند.

این سبک گیت برای قالبگیری تزریقی برای قطعات کوچک، قالبهای کاویتاسیون بالا یا جاهایی که گیتها باید به طور خودکار بریده شوند، رایج است. محدودیت گیت های لبه حداکثر سطح مقطع است. داشتن گیت تونل بیش از حد بزرگ می تواند باعث ترک خوردگی یا مشکلات زیبایی نامطلوب به دلیل برش خودکار شود. به دلیل محدودیت اندازه، تلاش برای پر کردن یک قسمت بزرگ با یک گیت کوچک نیز ممکن است باعث گرمایش برشی بیش از حد و مشکلات پر شود.

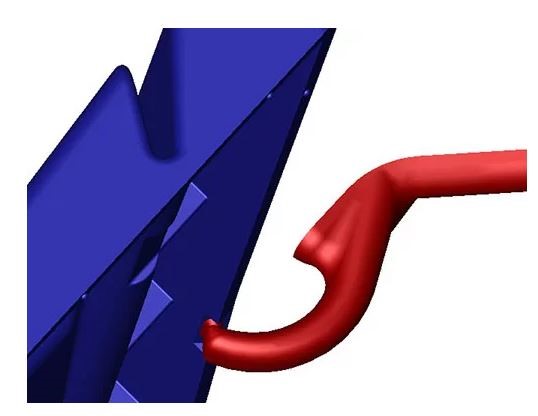

- Cashew Gate

مانند گیت تونل، گیت cashew در زیر خط جداسازی ماشینکاری می شود و به طور خودکار در حین تخلیه بریده می شود. این سبک گیت برای به دست آوردن محل تزریق در پشت یا زیر سطح نمایش استفاده می شود. گیت های cashew اغلب از نظر اندازه دارای محدودیت هایی مانند گیت های تونل هستند. چالش گیت cashew این است که برای برداشتن گیت در حین تخلیه نیاز به بیرون کشیدن پلاستیک از اطراف یک قوس دارد. به همین دلیل، این احتمال وجود دارد که گیت شکسته شود. درج های گیت قابل جابجایی معمولاً اضافه می شوند تا اپراتور بتواند به سرعت پلاستیک شکسته شده را بدون دخالت عمده جدا کند.

- Diaphragm Gate

از گیت های دیافراگمی زمانی استفاده می شود که قطعه ای دارای قطر باز زیادی در وسط قطعه باشد و حتی جریان پلاستیک مورد نظر باشد. داشتن جریان پلاستیکی یکنواخت کمک می کند تا اطمینان حاصل شود که هنگام خنک شدن، قطعه تا حد ممکن منقبض می شود. گیت دیافراگمی همچنین اجازه می دهد تا مقدار زیادی پلاستیک به داخل حفره جریان یابد. به طور معمول این سبک گیت در قسمت های استوانه ای با انتهای باز استفاده می شود. در این مورد، محدودیت های طراحی و تمایل به حتی پر کردن، گیت دیافراگمی را به بهترین گزینه تبدیل کرده است.

- Hot Runner – Thermal Gate

سیستم های Hot Runner – Thermal Gate مزایای زیادی نسبت به سیستم های cold runner دارند. سیستمهای Hot Runner به گونهای طراحی شدهاند که مواد قالبگیری به صورت مذاب بین بشکه دستگاه قالبگیری و قطعه نگه داشته میشوند (در برخی موارد، سیستمهای cold runner کوتاه بعد از Hot Runner اضافه میشوند). در آن نقطه، دو نوع اصلی از گیت ها استفاده می شود. عملکرد گیت حرارتی بسیار شبیه یک گیت معمولی است که در آن مواد به داخل یک حفره تزریق می شود و فشار مواد تا زمانی که خنک شدن کافی رخ دهد حفظ می شود. مزیت در اینجا نداشتن سیستم Runner منتهی به گیت است. مواد ذخیره می شود و کنترل فرآیند کمی بهتر برقرار می شود. این طراحی گیت می تواند بقایای گیت باقی بگذارد زیرا ناحیه گیت در حین باز شدن قالب از نوک دونده داغ جدا می شود.

- Hot Runner – Valve Gate

سیستم Hot Runner – Valve Gate همان مزیتهای Hot Runner – Thermal Gate را فراهم میکند اما سطح دیگری از کنترل را اضافه میکند. در این طرح یک پین متحرک در داخل مجموعه نوک Hot Runner وجود دارد.

- Direct Sprue Gate

گیت اسپرو ساده ترین و قدیمی ترین گیت موجود است. گیت های اسپرو با دست کار می کنند و بنابراین برای قالب های با حجم کمتر و تک حفره ای بهترین هستند. گیت های اسپرو امکان پر کردن یکنواخت قطعات بزرگتر را فراهم می کنند و معمولاً برای هندسه های استوانه ای استفاده می شوند. سطح مقطع دایره ای دارد وبه صورت مخروطی به بزرگ ترین قسمت سطح متصل شده است. گیت اسپرو حتما باید به ضخیم ترین قسمت قطعه متصل شود. با در نظر گرفتن سایز مناسب و فشار تزریق کافی، می تواند تا پر شدن کامل قطعه کار وظیفه خود را انجام دهد. قطر اسپرو بستگی به موقعیت آن بر روی قطعه دارد ولی حتما باید بیش تر از ضخامت، ضخیم ترین قسمت قطعه باشد، چرا که باید دیر تر از قطعه خنک و جامد شود. این نکته نیز باید مورد توجه قرار گیرد که ضخامت بیش از مقدار مشخصی نیز نباید باشد چرا که مدت زمانی که طول می کشد تا جامد شود افزایش یافته و در نتیجه باعث می شود زمان خنک کاری افزایش یابد و سیکل تولید افزایش یابد. از مزایای طراحی گیت به این روش می توان به جلوگیری از جهش اشاره کرد چرا که مواد ابتدا به صفحه مقابل برخورد می کند و از آن جا در قالب دستگاه تزریق پلاستیک پخش می شود./پایان

لطفا جهت اطلاع و ثبت نام در دوره مجازی و حضوری آموزش مقدماتی و پیشرفته در صنعت تزریق پلاستیک به صفحه دوره ها در همین سایت مراجعه فرمایید.

دیدگاهتان را بنویسید